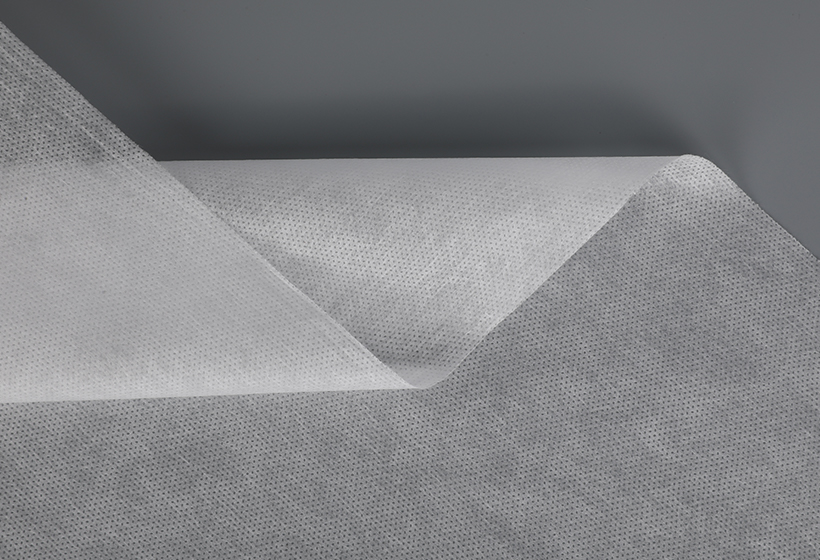

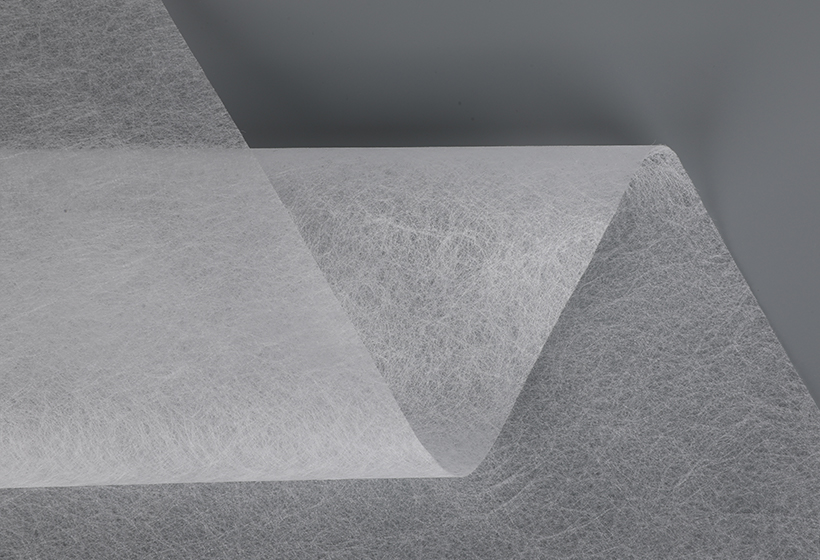

부직포 독특한 특성이 특징입니다. 이는 기술 응용 및 산업 용도에 이상적으로 적합할 뿐만 아니라 소비재에도 응용할 수 있습니다. 이는 다양한 문제를 해결할 수 있는 다재다능하고 비용 효율적이며 재활용 가능한 재료입니다.

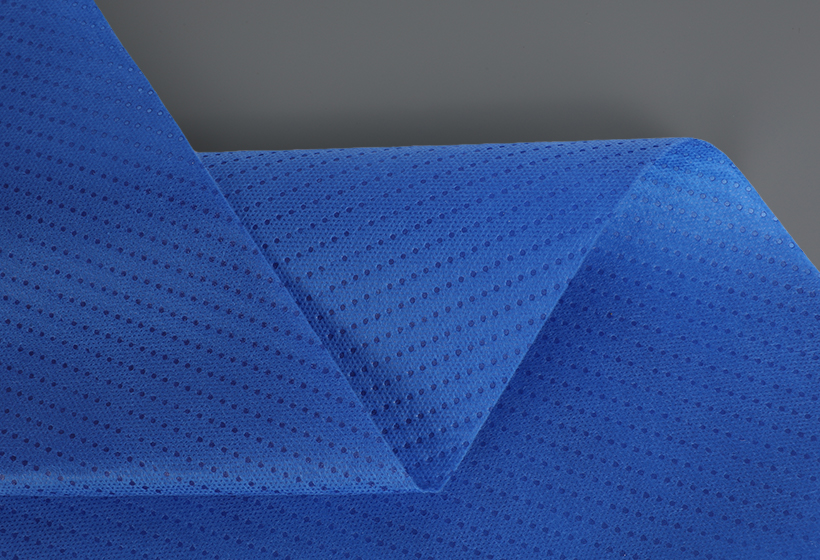

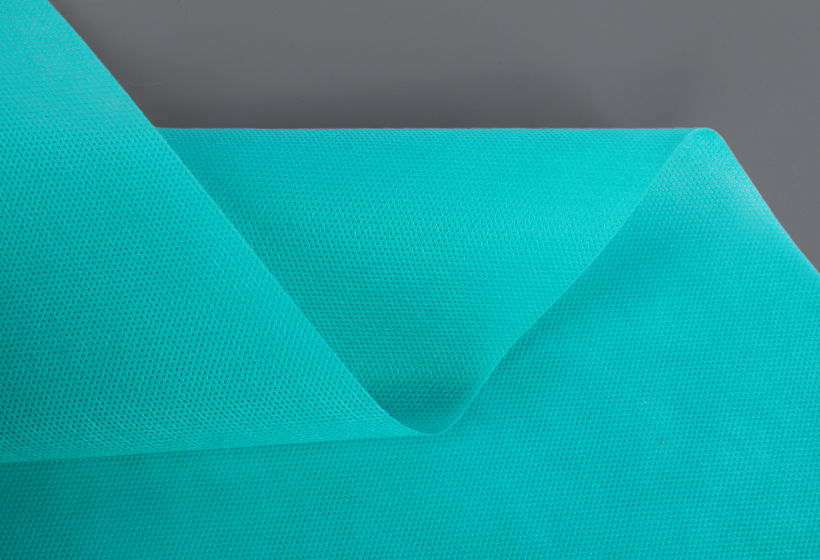

부직포는 의료부터 농업까지 다양한 용도로 사용됩니다. 특히 의료분야에서는 부직포는 수술용 마스크, 드레이프, 수술용 가운, 생리대 등에 사용됩니다. 이 제품들은 다양한 박테리아와 바이러스로부터 피부를 보호하는 탁월한 장벽 특성을 가지고 있습니다. 강도, 유연성 및 액체 흡수 능력으로 인해 다양한 산업 분야에 이상적인 선택이 됩니다.

부직포는 다양한 용도로 사용되지만 일회용품에 가장 일반적으로 사용됩니다. 부직포의 저렴한 가격과 내구성이 부직포가 인기를 끄는 주된 이유입니다. 직조 직물에 비해 매우 유연하고 통기성이 뛰어나며 주름 방지 기능이 뛰어납니다. 부직포 제조 공정에 따라 원단의 두께가 다양할 수 있습니다.

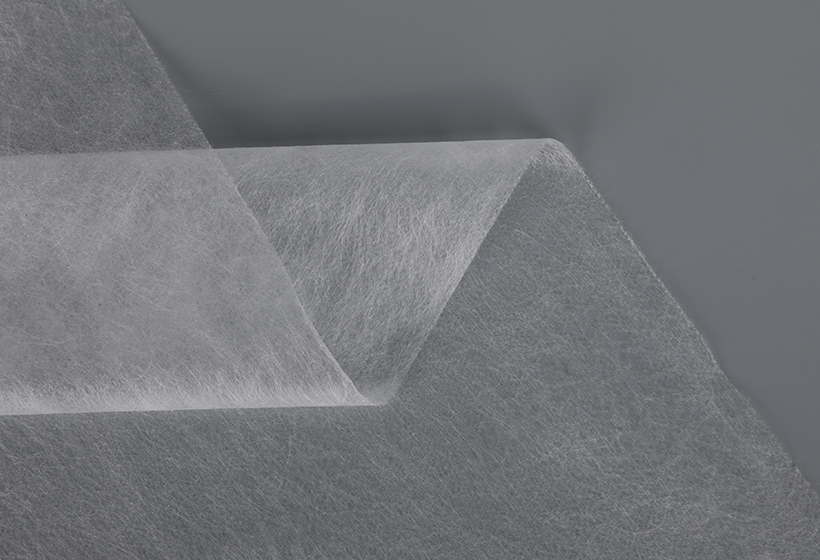

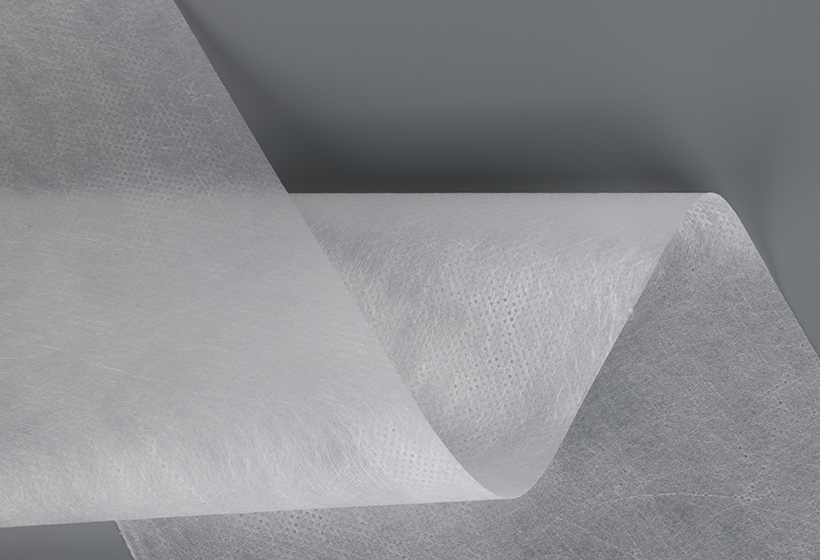

부직포는 여러 공정을 거쳐 섬유를 느슨하게 배열된 네트워크로 변형시켜 제조됩니다. 여기에는 기계적, 화학적, 열적, 습식 또는 건식 배치가 포함됩니다. 습식 부설에서는 섬유를 물에 부유시킨 후 특수 제지 기계로 분리합니다. 그런 다음 바인더가 페이스트에 첨가되고, 이어서 용융되어 섬유에 첨가됩니다. 그 결과 매력적이고 매끄럽고 내구성이 뛰어난 직물이 탄생합니다.

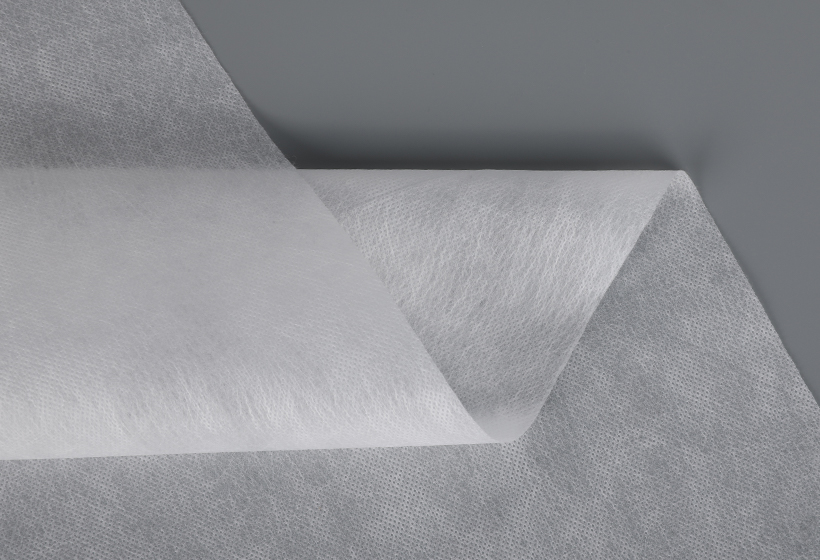

기계적 공정에는 단섬유를 니들링하는 작업이 포함되며, 단섬유를 서로 묶는 데에도 접착제가 사용됩니다. 기계적 공정은 더 나은 드레이프성 및 취급성을 달성할 뿐만 아니라 섬유의 우선 방향을 달성하기 위해 종종 사용됩니다.

부직포를 형성하기 위해 화학적 및 열적 공정도 사용될 수 있습니다. 예를 들어, 폴리프로필렌은 일반적으로 부직포를 만드는 데 사용됩니다. 이 과정에서 폴리프로필렌 칩이 서로 결합되어 연속적인 필라멘트를 형성합니다. 폴리프로필렌 수지는 비흡수성, 발수성 폴리머입니다. 또한 원단을 푹신하고 촉감이 좋게 만듭니다.

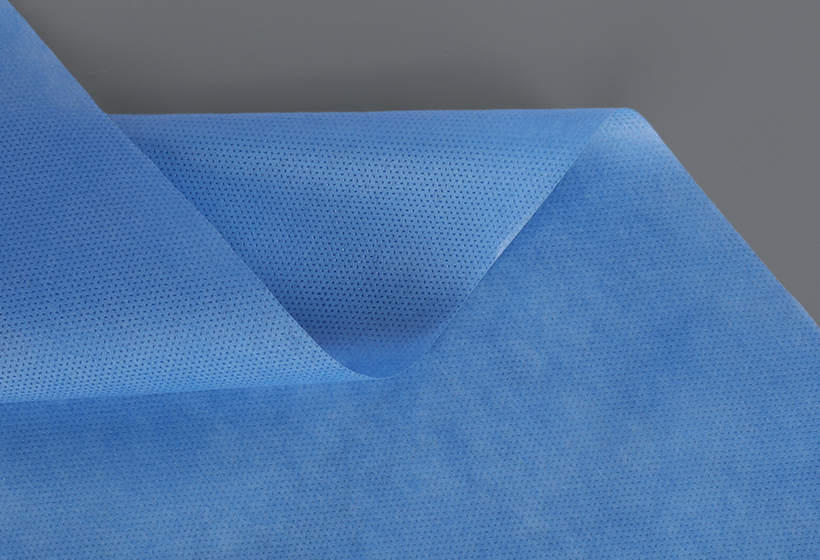

가장 일반적인 제조방법은 작은 섬유들로 섬유망을 형성하여 부직포를 만드는 것이다. 그런 다음 섬유질 웹은 다양한 기술을 사용하여 통합됩니다. 크게 세 가지 방법이 있습니다: 니들 펀칭, 열 바인딩, 에어 레잉. 각 기술은 원하는 섬유 방향을 달성할 수 있습니다. 그러나 이러한 방법은 모두 얇고 가벼운 원단에만 적합하며, 무겁거나 오래 지속되는 제품에는 적합하지 않습니다.

내구성으로 인해 부직포는 산업 및 자동차 응용 분야에도 사용됩니다. 직조 직물과 달리 섬유를 실로 변환할 필요가 없으므로 재사용 및 재활용이 가능합니다. 또한 주름 방지 기능이 있으며 고온에도 견딜 수 있습니다.

3D 부직포의 주요 기능은 단열을 제공하는 것입니다. 이를 달성하기 위해 섬유는 모양의 쉘 구조로 배향됩니다. 일반적으로 부직포의 두께는 섬유 직경의 수백 배입니다.

전통적으로 부직포는 의료용으로 사용되어 왔지만 최근에는 다른 여러 분야에도 적용되고 있습니다. 이러한 예로는 수술용 커튼, 수술용 가운, 위생 마스크, 조직 비계 등이 있습니다.